Электродиагноз по маслу

А.Саркисян, изобретатель

БЕЗОШИБОЧНЫЙ КОНТРОЛЬ ТРУЩИХСЯ ПОВЕРХНОСТЕЙ ЛЮБЫХ КИНЕМАТИЧЕСКИХ ЦЕПЕЙ НЕПОСРЕДСТВЕННО ВО ВРЕМЯ РАБОТЫ.

Больше всего дефектов, возникающих в механизмах, приходится на узлы трения. Своевременно установить непорядок исключительно важно, поскольку это резко снижает трудоемкость последующего ремонта.

Решая эту задачу, мы обратили внимание на масляный слой, находящийся в зазоре между вращающейся и неподвижной деталями, который обеспечивает нормальную работу каждой трущейся пары. По своим электрическим свойствам любое машинное масло — диэлектрик, обладающий чрезвычайно высоким сопротивлением даже при толщине слоя всего лишь в несколько молекулярных рядов. Во время работы механизма масляный слой периодически разрушается и восстанавливается вновь. Однако средняя по времени величина его омического сопротивления всегда сохраняется. Снижение сопротивления ниже обычного уровня — явный признак какого-то нарушения в узле трения.

Основываясь на этом факте, мы изобрели так называемый электроизмерительный способ обнаружения дефектов в трущихся парах в самой ранней стадии их возникновения (а. с. № 195179).

К валу мы прижали меднографитовую щетку, контактный провод от которой вывели на измерительный прибор и стали проверять способ на модельных стендах, на стендах для испытания главных редукторов вертолетов и газотурбинных двигателей и на их силовых установках в полете и на земле. Мы проверяли влияние механических нагрузок, сортов и составов масел, и во всех случаях омическое сопротивление оставалось высоким, а при появлении дефекта резко падало.

Для уточнения эффективности способа мы вводили в подшипник искусственные неисправности. Оказалось, что даже точечные метки, сделанные электрографом на беговой дорожке внешней обоймы подшипника, снижали сопротивление масляного слоя до нуля по сравнению с нормальными 8000 Ом.

Добавка мелких нефильтрующихся металлических стружек (из расчета 20 г/т масла), снижала сопротивление до 500 Ом: ведь металлические частицы периодически создают электрический контакт между поверхностями трения, и чем больше этих включений, тем чаще происходит контактирование поверхностей трения, тем меньше становится сопротивления. Сходные результаты мы получили, добавив в тонну масла 20 г мелкого песка с крупинками по 40—45 мкм. Возможно, это следствие появления царапин на трущихся поверхностях и дополнительных динамических нагрузок, появляющихся при "размалывании" песка. Такой дефект, как нарушение центровки валов по отношению к опорам, также приводит к резкому снижению омического сопротивления. Если перекоса нет, сопротивление масляного слоя составляет примерно 10 000 Ом. А при перекосе 0,04 мм на 100 мм длины оно уже практически исчезает.

-

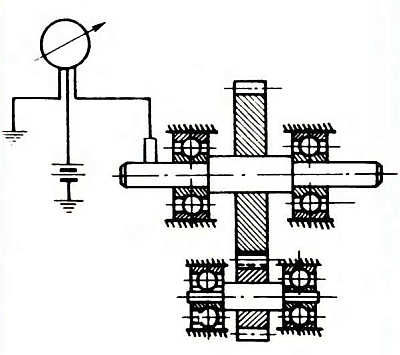

Внешний вид и кинематическая схема прибора.Кинематическая система самого сложного механизма состоит из какого-то числа подшипниковых опор и зубчатых передач. Масляный слой, находящийся между зубьями шестерен, в области, близкой к начальной окружности, практически отсутствует, и там происходит непосредственный контакт зубьев, так что омическое сопротивление между зубьями равно нулю. Из этого следует, что суммарное сопротивление масляных механизмов с самой разветвленной кинематической схемой сводится к омическому сопротивлению масляных слоев в опорах подшипников. Эксперименты подтвердили надежность контроля нашим способом весьма разветвленных кинематических цепей.

В условиях эксплуатации применять обычный омметр, конечно, неудобно, а иногда и невозможно. Поэтому мы разработали специальный буртовой прибор с питанием от сети постоянного тока напряжением 27 В. Назвали мы его УПС — указатель переходных сопротивлений. Чтобы не допустить прижогов на поверхностях трения, мы ограничили силу тока в цепи величиной 1 мА. Масса одного комплекта УПС со щетками и проводами длиной по 10 м — 0,6 кг. Его габариты — не более 60 мм.

Интересно, что в самом начале работы, в процессе приработки нового редуктора или двигателя, омические сопротивления держались на уровне 15—20 единиц шкалы прибора, затем они постепенно повышались до 80 — 100 единиц и устойчиво держались на этом уровне. Иными словами, по изменению омического сопротивления на первых этапах можно определить время, потребное для обкатки механизма после сборки.

Наши приборы прошли достаточно широкую проверку на вертолетах в условиях эксплуатации. Они зарегистрировали 14 случаев возникновения дефектов, и во всех этих случаях УПС отмечали начало развития дефекта нз 1—3 часа раньше появления сигнала от серийных стружкосигнализаторов.

Всего сейчас эксплуатируется около 100 комплектов приборов УПС, которые наработали в общей сложности более 42 000 часов. За это время приборы не сделали ни одной ошибки.

Приведенная нами цифра 100 и является причиной появления данной статьи. В самом деле, разве это достаточный объем внедрения для прибора, запатентованного еще в 1967 г. и демонстрировавшегося на ВДНХ СССР в 1971 г., прибора, широкое применение которого способно значительно удешевить ремонтные работы во многих отраслях народного хозяйства СССР?

ИР 5-75