Прецизионное упрочнение примитивнейшими средствами

А. БЕЛОЦЕРКОВСКИЙ, к.т.н., г.Донецк

ЗА СЧИТАННЫЕ СЕКУНДЫ АВТОР ОБЕЩАЕТ НАБИТЬ БЕЗУПРЕЧНУЮ ФАСКУ НА СЕДЛЕ КЛАПАНА.

Один из неписаных законов, хорошо известный конструкторам, гласит: «Хочешь избежать течей в разъемах — делай их конусными».

Так выполняются не только разборные соединения трубопроводов и рукавов высокого давления в гидросистемах станков, двигателей самолетов, но и всевозможные клапаны, вентили, уплотнения. Все они для обеспечения газо-, водо- и маслопроницае-мости изготовляются в виде точно сопрягаемых соосных поверхностей конуса и шара. Причина такой популярности конусов проста — в конусном уплотнении удельные давления при тех же осевых усилиях выше, чем в плоском, поэтому оно обеспечивает лучшую герметичность. Однако за такое преимущество приходится расплачиваться повышенной трудоемкостью изготовления и оснастки (нужны конусные притиры и оправки).

Поскольку годовая потребность в деталях с размерными конусными поверхностями исчисляется миллионами, снижение трудоемкости их изготовления — актуальнейшая задача для многих отраслей промышленности.

Но дело не только в трудоемкости. Для повышения срока службы конусные поверхности плотных соединений должны иметь высокую твердость, а значит, их нужно еще упрочнять.

Способов упрочнения металлических поверхностей придумано уйма — наклеп роликами, дробью, гидрообразивной струей и т. д. Однако для упрочнения весьма узких площадок (так ширина фаски в вентилях высокого давления колеблется от 0,6 до 0,08 мм) с малыми внутренними диаметрами (например, в электрогидроклапанах они не превышают 4 мм) существующие способы упрочнения вообще непригодны, ибо не обеспечивают сохранения геометрии.

Между тем существует современно реальная возможность сразу получать упрочненные размерные конусные поверхности, получать их просто и изящно.

Известно, что при мгновенном нагружении твердого тела, особенно если давление существенно превышает предел текучести, тело ведет себя, как жидкость. Кроме того, в результате пластической деформации и локального разогрева поверхностного слоя в металле происходят фазовые превращения. На различной глубине от контактной поверхности образуются слои различной структуры. Фазовые превращения влекут за собой неодинаковые объемные изменения и возникновение остаточных напряжений разного знака. Например, у стали при переходе аустенита в мартенсит возникают остаточные сжимающие напряжения, поскольку удельный объем мартенсита больше, чем аустенита.

Давайте мысленно представим себе, что происходит при ударе твердым инструментом по острой кромке металла. Поскольку кромка острая, площадь контакта в первоначальный момент близка к нулю, удельное давление теоретически стремится к бесконечности, и металл легко деформируется. По мере внедрения инструмента площадь контакта возрастает, а удельное давление уменьшается. Когда давление станет меньше предела текучести, внедрение инструмента прекратится.

Если заменить молоток конусным пуансоном, то при вдавливании его в цилиндрическое отверстие возникают усилия сжатия, сдвига и трения. Если скорость движения пуансона невелика, в области контакта под действием силы трения и высокого давления образуется зона заторможенного металла, которая перемещается вместе с инструментом, и металл выдавливается в отверстие. Для его удаления необходима дополнительная операция. Если же скорость формообразующего инструмента превышает 1 м/сек, то деформированный металл выдавливается в сторону отверстия в виде мелких брызг и нарост не образуется.

Итак, физическая картина процесса ясна. Остается его реализовать. Эту задачу мы вместе с механиком М. Гешиктором решили довольно просто. Наше приспособление при всей примитивности конструкции позволяет получать прецизионную и одновременно упрочненную поверхность за считанные секунды.

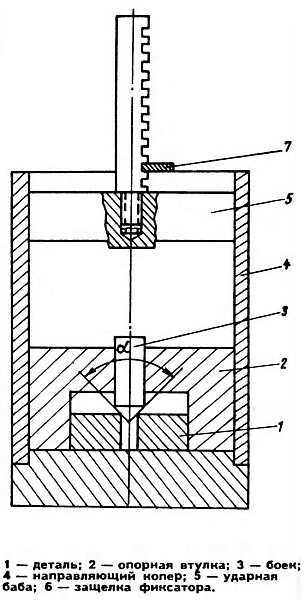

Приспособление состоит из основания с опорной втулкой, куда устанавливается обрабатываемая деталь, формообразующего бойка и ударной бабы, двигающейся внутри вертикального цилиндрического копра. Для строгого дозирования энергии удара в верхней части бабы укреплен круглый стержень с пазами, в которых установлена защелка фиксатора. Боек изготовлен из стали-45 с шлифованным и полированным наконечником из твердого сплава.

Ударная баба каждый раз устанавливается на высоте, определяемой необходимой шириной конусной поверхности. При повороте защелки фиксатора баба падает вниз, ударяя по головке бойка. При этом его конусная часть деформирует кромку отверстия, в результате чего получается полированная и упрочненная конусная фаска требуемой геометрии.

Сбрасывая бабу с различной высоты, мы убедились, что ширина фаски всегда строго пропорциональна энергии удара. Замеры микротвердости, образованной конической поверхностью, показали, что относительное упрочнение достигает 30%.

Экономическая эффективность предложенного способа, по сравнению с изготовлением на токарном станке, весьма высокая: производительность растет в несколько раз. Причем не нужен токарь высокой квалификации — с работой отлично справляется ученик слесаря. Оснастку можно изготовить в любой мастерской, и она подойдет для любого металла. Так, мы успешно набивали фаски на седлах клапанов из каленой стали ШХ-15, с твердостью 60—62 по Роквеллу, шкала С.

Если у читателя возникнет желание использовать этот способ на своем предприятии, авторы готовы оказать ему всяческое содействие.

ИР 5-75