Теплогенератор для села с ротором из дерева

Л.П.Фоминский

Плодотворная мысль о выполнении центральной части диска ротора теплогенератора не из стали, а из намного более лёгкого материала, например, из текстолита или др. пластмасс, заставила задуматься и о возможности такого же исполнения монолитных роторов с большим числом рядов ячеек Григгса на них, с каких начинал сам Григгс.

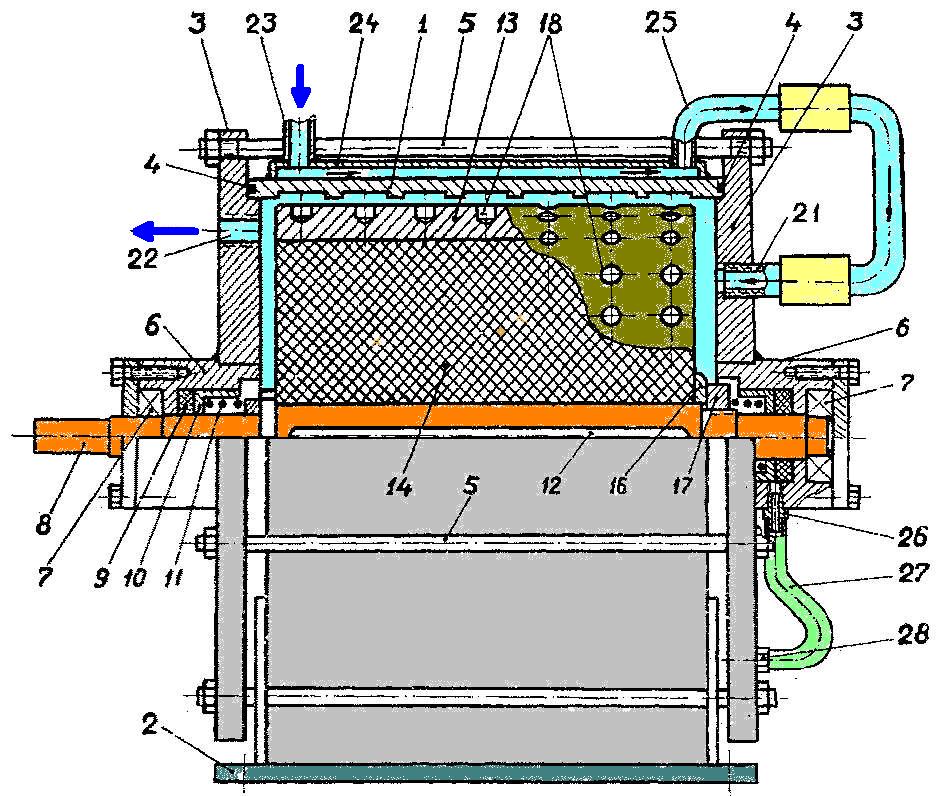

В то время ко мне то и дело обращались люди из села: одни просили помочь обогреть школу, другие - больницу, которую новые власти перестали снабжать горячей водой, третьи - церковь. Вот я и задумался тогда над проектом теплогенератора мощностью киловатт на 30, но предельно простой конструкции, чтобы селяне, у которых теперь, после ограбления нашей Родины евреями-"демократами", только дыры в карманах, смогли при их нищете, всё же сделать его сами, не дожидаясь милости от властей. Так родился эскиз, приведенный на рис. 1, который тоже фигурирует в моей заявке на изобретение [153].

Уже при подаче этой заявки я догадался, что теплоизолирующий барабан 14 можно изготавливать не только из текстолита, ставшего теперь неимоверно дорогим и дефицитным, но и из обыкновенного дерева. Да, того самого дерева, из которого ещё в 19-м веке делали всё - и дома, и корабли, и мосты. Предшественницу автомобиля - телегу, тоже делали из дерева. Да что там телегу, первые самолёты делали из дерева!

Так почему бы нам в нашей задаче конструирования ротора теплогенератора, где тоже определяющим является параметр [σ]/ρ, не вспомнить этот положительный опыт прошлых поколений? Тем более на селе, где плотники ещё не перевелись, где каждый хозяин дома, если он настоящий хозяин, умеет столярничать, а каждый десятый держит в своей мастерской станок для токарных работ по дереву.

Рис. 1. Схема простейшего теплогенератора с ротором, изготовленным из дерева и куска трубы.

Барабан 14, на который на рис, 1 насажена стальная труба ротора 13, надо изготавливать, конечно же, из высушенного и пропитанного олифой отрезка ствола дерева (чурбана), точно так, как на селе изготавливают деревянные барабаны воротов для колодцев. Их тоже скрепляют (правда, только по краям) стальными обручами,

Поскольку дерево плохо сопротивляется смятию, то в теплогенераторе с деревянным ротором надо устанавливать не одну, а две шпонки 12 с противоположных сторон его вала 8.

Та прочность дерева, о которой я рассказывал до сих пор, - это была его прочность вдоль волокон. А вот прочность древесины в направлении поперёк волокон обычно раза в 2 меньше. Но пусть Вас это особенно не беспокоит. Ведь в той конструкции роторного теплогенератора, которая, приведена на рис.1, дерево не несёт нагрузок. Его удерживает снаружи бандаж ротора - стальная или чугунная труба 1, которая и воспринимает на себя все центробежные силы, действующие изнутри этой трубы. Так что в данном случае надо думать не столько о прочности дерева на растяжение, сколько о его способности противостоять смятию. Но дерево не вата, и сжать его не так то легко. Выстоит.

Ствол дерева, из которого я предлагаю изготавливать барабан ротора, редко бывает однородным. Там попадаются и сучки. Поэтому такой ротор после изготовления обязательно надо отбалансировать. Балансировка нужна ещё и потому, что ячейки Григгса - углубления 18 на поверхности стальной или чугунной трубы 13 ротора будут не все одинаковыми. Ведь на селе вряд ли найдётся хороший сверлильный станок, а заточку свёрла будут осуществлять вручную, каждый раз делая несколько иным угол его заточки по сравнению с предыдущим разом.

Да и нельзя ячейки Григгса высверливать одинаковыми! Если все они будут иметь одинаковую глубину h, то теплогенератор сможет работать с эффективностью, большей единицы, лишь в очень узком диапазоне температур воды. Это потому, что, как Вы помните из раздела 4.3 [1], глубина h ячеек Григгса определяет рабочую температуру теплогенератора.

Чтобы расширить температурный диапазон работы теплогенератора с эффективностью, большей единицы, надо высверливать цилиндрические углубления 18, расположенные вдоль второй окружности от левого края ротора на рис. 1, на глубину, чуть большую, чем глубина углублений 18 в первом (самом крайнем слева) ряду. А углубления третьего ряда надо высверливать глубже, чем у второго.

Для тех, кто ещё плохо освоил работу с диаграммами рисунка 1, укажу рекомендуемую глубину h ячеек Григгса в двух крайних их рядах - первом и последнем. Допустим, Вы намеренны работать при давлении воды в теплогенераторе, приблизительно равном нормальному атмосферному (1 ата), и хотите, чтобы Ваш теплогенератор эффективно грел воду в диапазоне её температур от 40 °С до 80 Тогда самые глубокие ячейки Григгса, расположенные в крайнем правом ряду на роторе теплогенератора, изображённого на рис. 1 (с той стороны, откуда в полость теплогенератора поступает вода из штуцера 21), должны иметь глубину h=6 мм. А самые мелкие отверстия, расположенные на крайней левой окружности на роторе, должны иметь глубину h=3,5 мм. Ячейки же, расположенные на промежуточных окружностях, должны иметь, соответственно, промежуточную глубину h между этими крайними значениями. То есть, глубина ячеек h должна уменьшаться по линейному закону по мере перемещения нагреваемой воды справа налево в рабочем зазоре теплогенератора, изображённого на рис. 1.

Диаметр ячеек Григгса можете выбирать в пределах от 6 до 8 мм (какое найдётся сверло), но все они в одном ряду вдоль окружности ротора должны иметь одинаковый диаметр, чтобы не нарушить балансировку ротора.

Ну и как прежде в наших проектах, оптимальный диаметр стальной или чугунной трубы 13 ротора - приблизительно 300 мм, а толщина стенки этой трубы - от 8 до 30 мм после обтачивания её на токарном станке. Изнутри трубу 13, в которую Вы после её наружной механической обработки будете вколачивать пропитанный олифой деревянный чурбан 14, растачивать ни к чему, лишь очистите её. Чурбан 14 лучше посадить в трубу 13 на клей. Рекомендую водостойкий клей №88 (продаётся на рынке). Он при нагревании только увеличивает свою прочность.

Рабочий зазор между цилиндрическими поверхностями ротора 13 и статора 1 делайте в пределах 1 - 2 мм. Надо, чтобы толщина стенки стальной трубы статора 1 уже после механической обработки этой трубы была не меньше, чем 8 мм. Это нужно не только для обеспечения хорошего уплотнения торцов трубы статора 1, но и потому, что внутренняя поверхность этой трубы является мишенью для капель воды, "выстреливаемых" ячейками Григгса 18 на роторе. Чем толще стенка трубы 1, тем более мощные ударные волны рождаются при ударах этих капель о стенку трубы 1.

Кроме того, стальной статор 1 должен выдержать силу удара изнутри в том случае, когда обечайка ротора 1 , будучи сделанной из чугуна, лопнет при быстром вращении ротора и разлетится вдребезги как бомба. Ведь в хрупком чугуне часто бывают и раковины, и трещины, не видные снаружи. Если труба статора 1 будет иметь достаточно толстую стенку, она сможет противостоять этому взрыву и спасёт окружающих от осколков.

И конечно же, внутри статора 1 надо выточить цилиндрические канавки-волноводы с глубиной 1 мм над каждым рядом ячеек Григгса в роторе. Ширину канавок рекомендую делать равной 2-3 диаметрам ячейки.

На рис. 1 я начертил резиновое уплотнение 4 (типа тех, которые закладывают в металлические крышки для консервирования), вложенное канавку, выточенную в торце трубы статора 1. Но Вы можете не мудрить так, и не точить никаких канавок под уплотнения, а просто вырезать уплотняющие прокладки из листового паронита и положить их под плоские торцы статора 1. Только проследите, чтобы глубина выточек во фланцах 3 теплогенератора, на которые одевается своими торцами статор 1, была на 2...3 мм больше, чем толщина прокладки из паронита.

Для успешной работы столь мощного теплогенератора, но с плохо отбалансированным ротором (на чём это сделать в селе?!) консольная схема крепления ротора уже не годится, т. к. при малейшей несоосности ротора и вала или при разбалансировке ротора развиваются большие силы давления на опору вала. Поэтому была выбрана двухопорная схема.

На рис. 1 отверстие 22 для выходного штуцера в фланце 3 теплогенератора показано выполненным вверху. Это неправильно. Фланец 3 надо развернуть так, чтобы это отверстие оказалось ниже вала 8. Тогда при заполнении теплогенератора водой через штуцер 23, водяную рубашку 24, соединительную трубу 25 и штуцер 21 в верхней части полости теплогенератора будет оставаться воздушный пузырь, который нужен для работы теплогенератора. Благодаря наличию этого воздуха при быстром вращении ротора теплогенератора будет происходить образование пены, которая, как я уже рассказывал, нужна в рабочем зазоре теплогенератора.

При столь большой мощности предлагаемого теплогенератора (30-50 кВт на валу электродвигателя) диаметр вышеуказанных штуцеров и труб должен составлять один дюйм. Вместо трубы, соединяющей выходной штуцер 25 водяной рубашки с входным штуцером 21 теплогенератора, можно использовать резиновый соединительный шланг.

В описываемом устройстве вода, прежде чем попасть в полость теплогенератора, проходит по водяной рубашке статора и нагревается в ней до какой-то температуры. Поэтому данный теплогенератор сможет работать с эффективностью, большей единицы, уже почти сразу же после его пуска на холодной воде. (Минут 5 всего ожиданий, а то и меньше, пока ротор и статор теплогенератора не разогреются до 50 °С.) Наличие водяной рубашки 24 заставило по-другому сконструировать опору 2, чем на рис. 9.2. Теперь её две вертикальные пластины расположены не вдоль шпилек 5, а поперёк и приварены к статору рядом с водяной рубашкой 24.

На рис. 1 в схеме этого теплогенератора использованы торцовые уплотнения вала 8. Для села они, наверно, будут слишком дороги и дефицитны. Но напомню, что в любое гнездо для торцового уплотнения с успехом входит и сальниковое уплотнение, заменяя его. Так что не тужите, сельские мастера, и ставьте сальники вместо торцовых уплотнений. Правда, при той конструкции, которая изображена на рис. 1, сальниковое уплотнение невозможно заменить или подтянуть без разборки тепогенератора. Это не хорошо. Но кто Вам мешает придумать такой сальниковый узел, который и в этом теплогенераторе был бы доступен для обслуживания? Дерзайте и не теряйтесь! И не очень осуждайте меня за то, что я сам не начертил его здесь для Вас. Увы, уже сентябрь, а данная книга, которую я сейчас пишу, отбросив всё остальное, Вам нужна раньше, чем выпадет снег. Поэтому я вынужден спешить и не черчу некоторые стандартные узлы.

По этой же причине не буду писать здесь о назначении шланга 27 со штуцерами 26 и 28, а отсылаю читателя к разделу 9.1 [1].

Литература:

1. Л.П.Фоминский. Роторные генераторы дарового тепрла.