На самодельных ЧПУ станках не всегда нужна передача винт-гайка. В некоторых случаях нужнее скорость перемещения оси, чем ее мощность.

В частности это относится к таким станкам как пенорезка, там,

кстати, механизм перемещения осей сделан на базе тросов, кроме резки

струной есть еще такие задачи как рисование печатных плат для

последующего травления. Рисунок наносится с помощью обычного

перманентного маркера, потом плата кладется в раствор для травления и

хлорное железо выедает все, кроме закрашенных участков.

В таких

задачах главное это точность и скорость рисования, ведь данный вид ЧПУ

- фактически обычный графопостроитель и никаких нагрузок перо не

испытывает.

Кроме этого существуют всевозможные разновидности намоточных станков для катушек, трансформаторов, электродвигателей и тд.

Именно для подобных целей можно использовать как ременную передачу (тросик - это ее разновидность), так и передачу с зубчатым ремнем.

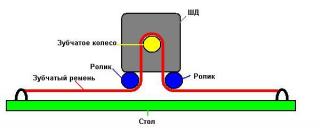

Рассмотрим для начала использование зубчатого ремня, как наиболее доступный материал, ведь 90% подобных станков собираются из старых принтеров, а там используется именно зубчатый ремень.

Самым простым вариантом является использование зубчатого ремня, для того, что бы ремень не проскакивал на зубчатом колесе используется пара прижимных подшипников.

Оптимальный диаметр зубчатого колеса 8-10 мм, если необходимо уменьшить шаг, то зубчатое колесо ставиться не на мотор напрямую, а через понижающую зубчатую передачу. Впрочем, обычно этого не требуется. На пенорезке точность шага в 1 мм вполне достаточная, для рисунка плат достаточно иметь шаг в 0.5 мм. Большего не требуется. Если вам нужна высокая точность шага, то стоит отказаться от зубчато-ременной передачи в сторону ставшей классической передачи ходовой винт и гайка.

Для использования металлического тросика необходимо изготовить ступицу, которая надевается на шаговый двигатель и намотать трос на эту ступицу в количестве 4-5 витков. Можно использовать обычный тросик из хозмага, диаметром в 1.5 мм, я покупал такие тросики по цене 20 рублей за 4 метра. При этом диаметр шкива должен быть от 15 до 20 миллиметров. Выбор диаметра шкива объясняется способностью тросика изгибаться, на меньший он просто не намотается.

Скорость по отношению к станку с передачей винт-гайка и шагом резьбы в 1 мм, на тросовой передаче возрастает в 45 раз! Она становиться около 14 см в секунду. Правда и мощность падает на такую же величину. Но как я уже писал, для пенорезки или графопостроителя ака чертежная машина - скорость это главное, а мощность им не нужна.

Для увеличения сцепления тросика со шкивом его необходимо очистить от смазки и натереть сосновой канифолью. После этого тросик обычно не проскальзывает. Для еще большего улучшения сцепления можно выбрать на шкиве ложбину полукруглой формы под трос. Это делается резцом, при этом диаметр углубления равняется диаметру троса, а глубина углубления половине диаметра. Такая проточка нанесенная на шкив по спирали очень сильно увеличивает сцепление за счет увеличения площади соприкосновения троса и шкива.

При желании, можно увеличить скорость перемещения осей путем увеличения диаметра шкивов.

Заделка концов тросика производиться следующим образом. Заделываемый край металлического тросика расплетается на 2 части. Длинна расплетения может составлять от 4 до 16 сантиметров в зависимости от диаметра троса. Расплетенные концы продеваются в петлю и, затем, обвиваются вокруг основной части тросика. При этом расплетенные половинки троса должны заплетаться по своему «привычному» положению. После этого на место сплетения надевается медная трубка и расклепывается сильными ударами молотка.

Внутренний

диаметр медной трубки должен быть немного больше чем суммарный диаметр

заплетенного троса. Соединение получается и надежное и прочное, при

этом, он превосходит по прочности сам трос.

Вот, в принципе и все, что я хотел рассказать о гибкой передачи в самодельных ЧПУ станках.

Обновлено 06.10.2010 05:55