Направляющие для самодельных станков

Информация взята со старого форума. авторство: нородное. приведено много фото типов применяемых направляющих.

авторы: Master-VRI, Трудоголик, Dj_smart Smenton VVChaif Alexey ZPilot Aleksbell Argusstar Ermak ruz_and A_N_D mr_Coder Nik life koolhatcker Kulibin CAHbTEXHuK Serge

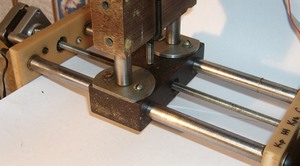

Начнем с самого простого. Направляющие скольжения. цилиндрические стержни, желательно шлифованные. и скользящие по ним втулки. в данном случае втулок нет. отверстия выполненны прямо с супорте. Недостаток: требуется высокая тосность изготовления суппорта а именно: параленьность осей отверстий. Вот схема даных направляющих (вариант 1) но я советую изготавливать по варианту 2. т.е. добавить бронзовые втулки длиной 10..12мм. при направляющих ф12мм. т.е. длина втулки равна диаметру направляющих

я направляюшие обточил и прошлифовал. но не калил. т.к. для моих нужд хватает. если собираетесь серьезно гонять станок то надобы клить.

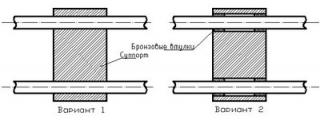

Направляющие из кареток печатных машинок, роликовые и шариковые. Последняя модификация содержит по 10 шариков с каждой стороны. Шарики установлены в пластмассовом сепараторе той же длины, что и стандартные. Повысилась прочность и уменьшились люфты.

Это печатные машинки "Башкирия"(последних выпусков) и "Уфа", они очень распространены и очень легко приспосабливаются под наши задачи. Другие тоже можно приспособить, сегодня сделаю фото и расскажу, как.

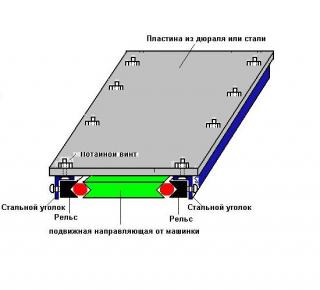

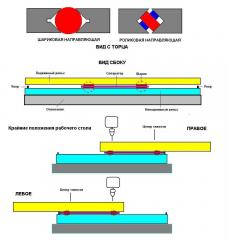

Ну вот расказываю, как просто сделать направляющие, используя каретку от машинок "Ятрань" и похожих по конструкции. В каретке этой машинки направляющие сделаны не плоскими, а "уголком", что очень неудобно. Тем не менее, все можно сделать. Нам понадобится дюралевая подвижная часть от каретки, шарики и сепаратор(пластина в которой установлены шарики), оба рельса, установленные на наподвижной части, дюралевая(толщиной 5-10мм) или стальная(толщиной 4-6 мм) пластина, два металлических уголка длиной, равной используемой длине рельса. "Используемой длине рельса" я написал потому, что иногда использую не всю длину каретки, а только ее часть. Точно такой же длины должна быть дюралевая или стальная пластина. Металлические уголки должны быть с шириной стороны 15-20 мм. Ну а как это все скрепить - видно на эскизе. Такой "пирог" можно использовать как направляющую для любой оси, все зависит от длины рельсов и вашей фантазии.

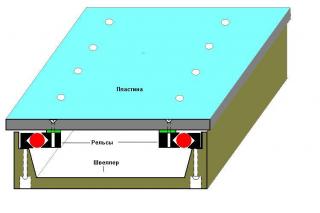

Вот эскиз стола маленького станка, сделан из швеллера, дюралевой пластины и 4-х отрезков рельс.

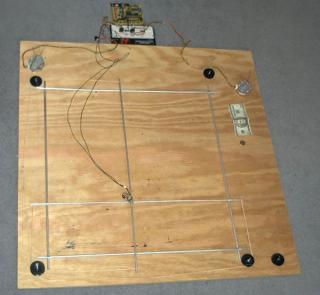

И самый примитивный вариант стола станка получится, если закрепите рельсы на плоской поверхности, например на письменном столе, к столешнице станка прикрутите вторую пару рельс и между ними положите сепаратор с шариками. Винт подачи крепится в подшипниках, корпуса которых прикручиваются к столу, гайка подачи крепится к столешнице станка, это не даст столу постоянно соскакивать со своего рабочего положения.

Не забудьте два условия: 1. На нижних рельсах должны быть упоры, чтобы станок не "разобрался" 2. Расстояние между шариками в сепараторе должно быть на 10-20 % больше половины длины рельс, тогда центр тяжести всегда будет находится между шариками. Механическая прочность такого стола никакая, но рисовать рисунки и платы, а также сверлить небольшие отверстия хватит.

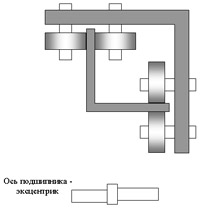

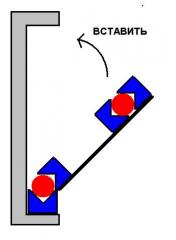

Когдато попался мне неизвеный кусок станка, так там на корпусе неподвижной части были с двух боков треугольные желобы, по которым катались подшипники прикрепленные к каретке. С одной стороны на прямых осях, а с другой на эксцентриках! Ниже приведен мной упрощенный (пока еще не воплощенный в метале) вариант, точнее сам принцип, с применением уголков разных размеров. По-моему, некотрым будет проще набрать подшипников чем организовать полированый вал з бронзовыми втулками и т.д. Если хорошо зажать оси подшипников - про люфт можно вообще забыть. Выработка тоже не скоро даст о себе знать. Ну а о нагрузочных способностях можно судить по весу, который выдерживает используемый подшипник. По мне, так кроме осей подшипников, винтов и гаек, при рабочих руках+ болгарка+ дрель, то по такому принципу можно все собрать и дома.

Втот еще два варианта самодельных направляющих.

Вот еще пара типов направляющих. Для тех, кто плохо видит, разъясняю. На одном фото две пары подшипников закреплены на угольниках и опираются на вал, а на другом использован самодельный литой блок в котором установлено 6 подшипников. И там и там скорее всего подшипники усановлены на эксцентриковых болтах.

классные направляющие для небольшого станка это штоки от автомобильных стоек кто не знает что такое стойки это скажем амортизатор усовершенствоанный . так вот нашел 2 стойки задние от ваз 09, из штоков изготовил пока 2 направляющих сечением 14мм правда они не очень длинные да 30 сантиметров только металл очень прочный станок токарный с трудом эти штоки осилил

А вот что мне досталось на днях. Первый вариант от какойто неизвестной модели печатной машинки Ход 650!!!мм

Первая каретка - это кажется "Листвица", мне тоже достались две такие машинки без названия, из них я сделал поперечную каретку на маленький станок и еще одна заготовка лежит. Обрезал с обеих сторон, чтобы получилась длина 300 мм, как раз по распорки. Удобно ставить винт подачи и удобно крепить боковины станка. Вторая каретка точно от Ятрани, непутевая она какая то.

Из машинок я использую очень многое:

1. Резиновые валы идут на поддерживающие ролики для длинных материалов, а пластмассовые(потверже) на вальцы для листогиба.

2. Литеры(шрифты) разрезаю , отделяя прописные от заглавных и напаиваю на стержни -получаются чеканы.

3. Замедлитель из Ятрани(белый пластиковый цилиндр с поршнем) - сделал из него насосик.

4. Ручки, которыми вращаются бумагоопорные валы -использую на ножки станков.

5. Ножки, валики, резиночки, винты, болты, гайки, спкобочки, пружиночки - раскладываются по коробочкам до надобности.

А вот что со станиной делать - еще не придумал.

Присмотрелся к первой направляющей - не такая как у меня, у меня она короче, гдето 500 мм, и на подвижной части только один "рог" торчит. ДАже не видетл такой большой каретки.

Направляющие из кареток для моих будущих станков. Зеленая - просто обрезанная до длины 300 мм каретка от "листвицы" НЕкрашенная - каретка для мощного станк, основание сделано из стального швеллера шириной 100 мм, подвижная часть - цельнометаллическая с рельсами от каретки какой то машинки. Неподвижные рельсы цельнометаллические. Сепаратор переделан и в него вставлено по 12 шариков от подшипников на каждой стороне.. К подвижной части приварен отрезок направляющей для оси Z.

КАК СОБРАТЬ КАРЕТКУ.

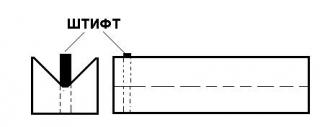

Каркас неподвижной части устанавливается в вертикальное положение, это облегчает сборку. В каркас устанавливается только одна направляющая - нерегулируемая, она должна быть внизу. На нее строго посредине укладывается сепаратор и в него вставляются шарики и зубчатое колесико. На шарики сверху устанавливается подвижная часть, так чтобы ее направляющая легла на шарики сверху а зубчатое колесо было строго по центру. Угол между каркасом и подвижной частью должен быть примерно 45-80 градусов, видно на рисунке. Затем на другую направляющую подвижной части строго посредине укладывается сепаратор и в него также вставляются зубчатое колесо и шарики. Исверху на все это укладывается оставшаяся направляющая неподвижной части. Вест пакет аккуратно устанавливается в каркас и верхняя наподвижная направляющая закрепляется. Чтобы шарики не выпадали, на концах направляющих сверлятся отверстия и вбиваются штифты, так чтобы шарик подойдя к краю направляющей, уперся в этот штифт (на 2-м рисунке).

Регулирую так, чтобы при перемещении каретка шла чуть чуть внатяг, причем одинаково в любой точке перемещения. Люфта практически нет, или он меньше 0,01 мм, меньше мерять нечем. Станки делаю сам, из всего, что под руку попадет.

Я для своего станка использовал мебельные "рельсы". Не знаю, как они по-человечески называюцца, у нас в магазине они так и назывались. На деревянные детали просьба внимания не обращать, это временные меры По сути - простые направляющие из двух профилей с шарикоподшипниками.

Достоинства:

*дешевизна - все 6 направляющих обошлись мне около 2 баксов

*неплохое качество - при своей стоимости они довольно хорошо катаются и не люфтят

*разнообразие размеров - в магазине были от 15 сантиметровых до 80 сантиметровых. Полка с метровыми была пуста

*продаюцца сразу по две

Недостатки:

*пришлось перебрать несколько упаковок, в некторых слишком сильно зажата рельса и туго ходит.

*проблема с креплением. Во первых, какие-то мутные расстояние между дырок (17,?мм, 203мм), во вторых, слишком маленькое расстояние между рельсой и сепаратором, сепаратор задевает даже нектороые винты с потайными головками.

Решение постое, недорогое и эффективное, но только на несколько десятков часов эксплуатацтии станка. Причина проста, эти направляющие изготовлены из мягкой стали, и чаще всего оцинкованы для улучшения внешнего вида, иногда хромированы. Через несколько десятков движений покрытие в местах трения слезает и появляется люфт и погрешности.Как только покрытие слезло - начинается интенсивный износ металла. Если направляющие не подвержены большим статическим и тем более ударным нагрузкам, то прослужат некоторое время, но если использовать их с фрезером - скоро разболтаются. А станок смотрится симпатично, особенно радует большое расстояние между направляющими портала, такое решение снижает люфты и болеее рационально.

Вот эти понадежнее - 300 мм , ширина 45 мм, двойные, много прочнее тех что на сайте, а фирма таже - венгры

направляющие на подшипниках

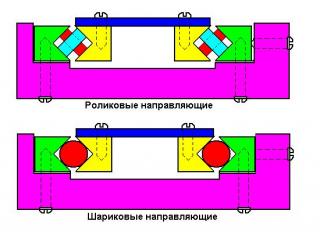

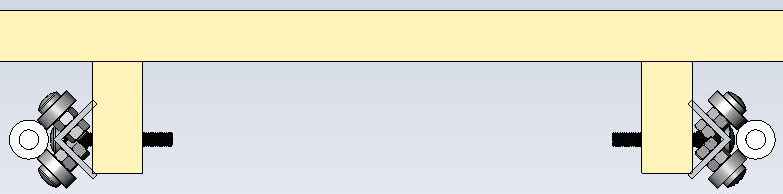

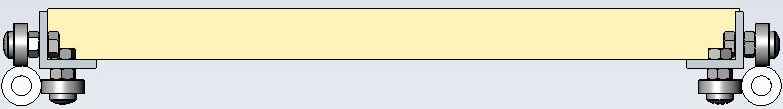

Для перемещения по оси X решил использовать направляющие от принтера Star. Встречал два варианта реализации таких направляющих. Вариант номер раз:

В нём нравится то, что стол зафиксирован от горизонтальных и вертикальных перемещений. Что не нравится - не знаю как это правильно сказать, в общем такое ощущение, что при вертикальной нагрузке уголки будут стремиться провернуться вокруг вала. Вариант номер два:

Нравится то, что здесь и при вертикальной и при горизонтальной нагрузке ничего стремиться провернуться вроде как не должно Что не нравится - нет фиксации от вертикального перемещения вверх - т.е. если вдруг такая сила возникнет(например при фрезеровании), то противостоять ей сможет только масса стола и ходовой винт, тогда вся нагрузка ляжет на него, а направляющие перестанут выполнять свои функции.